Pendahuluan

Slotting gudang adalah proses menempatkan barang di lokasi yang tepat agar alur logistik lebih cepat, efisien, dan hemat biaya.

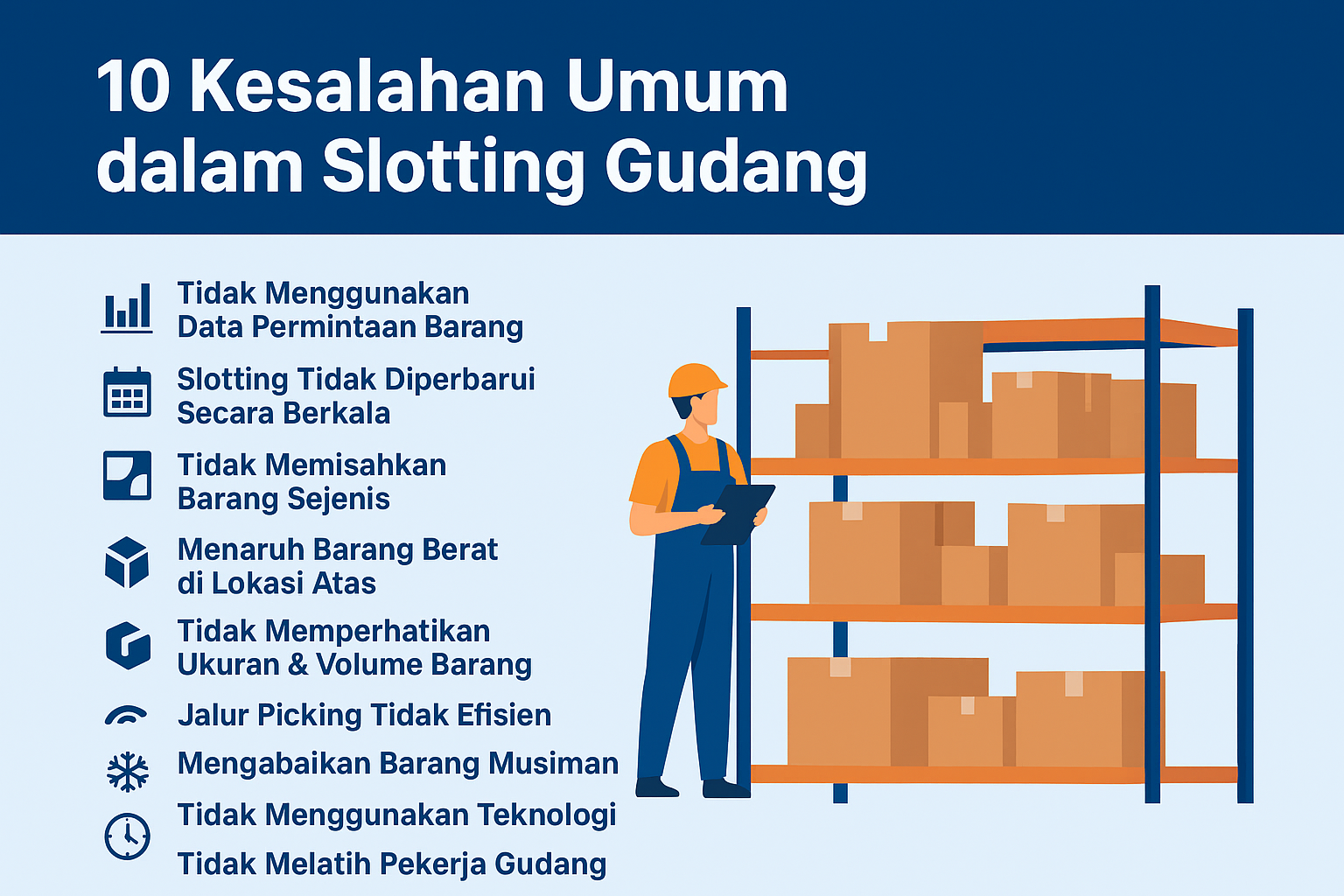

Namun dalam praktiknya, banyak perusahaan masih melakukan kesalahan dalam slotting. Akibatnya, bukannya efisiensi yang didapat, justru biaya meningkat, pekerja kelelahan, bahkan pelanggan kecewa karena keterlambatan pengiriman.

Artikel ini akan membahas 10 kesalahan umum dalam slotting gudang yang sering terjadi, lengkap dengan contoh nyata dan cara menghindarinya.

1. Tidak Menggunakan Data Permintaan Barang

Kesalahan terbesar adalah menempatkan barang tanpa analisis data.

Contohnya: barang yang sering dipesan justru disimpan di area belakang gudang. Akibatnya pekerja harus berjalan jauh berkali-kali.

👉 Solusi: Gunakan analisis ABC (Pareto) atau software WMS (Warehouse Management System) untuk mengidentifikasi barang fast-moving, medium-moving, dan slow-moving.

2. Slotting Tidak Diperbarui Secara Berkala

Banyak perusahaan hanya membuat slotting sekali di awal, lalu tidak pernah memperbarui. Padahal pola permintaan barang bisa berubah tiap bulan atau musim.

👉 Solusi: Lakukan evaluasi slotting minimal 3–6 bulan sekali, atau gunakan sistem slotting dinamis berbasis AI & Big Data.

3. Tidak Memisahkan Barang Sejenis

Kesalahan lain adalah barang kategori berbeda ditempatkan berdekatan, misalnya makanan dicampur dengan bahan kimia, atau barang rapuh bercampur dengan barang berat.

👉 Solusi: Terapkan slotting berdasarkan kategori produk agar picking lebih aman dan cepat.

4. Menaruh Barang Berat di Lokasi Atas

Banyak gudang masih menaruh barang berat di rak atas, sehingga pekerja kesulitan mengambilnya dan berisiko kecelakaan kerja.

👉 Solusi: Barang berat selalu ditempatkan di bawah atau dekat jalur forklift.

5. Tidak Memperhatikan Ukuran & Volume Barang

Slotting yang buruk sering mengabaikan dimensi barang, sehingga rak cepat penuh, atau barang kecil hilang karena tercampur.

👉 Solusi: Gunakan metode slotting berbasis ukuran & volume agar kapasitas gudang maksimal.

6. Jalur Picking Tidak Efisien

Kesalahan lain adalah alur picking yang berbelit-belit, membuat pekerja harus bolak-balik melewati area yang sama.

👉 Solusi: Buat layout picking flow yang jelas, dengan jalur satu arah dan minim perpotongan.

7. Mengabaikan Barang Musiman

Banyak gudang tidak memprioritaskan barang musiman (contoh: kue Lebaran, pernak-pernik Natal, barang promosi tertentu). Akibatnya, barang tersebut sulit dijangkau saat permintaan tinggi.

👉 Solusi: Terapkan slotting musiman, dengan menempatkan barang di area strategis saat musimnya tiba.

8. Tidak Menggunakan Teknologi

Kesalahan klasik: semua diatur manual dengan kertas & ingatan pekerja. Akibatnya banyak kesalahan picking (mis-pick) dan proses jadi lambat.

👉 Solusi: Gunakan teknologi barcode, RFID, atau WMS untuk mengatur slotting secara otomatis.

9. Tidak Melatih Pekerja Gudang

Slotting yang bagus sekalipun tidak akan berhasil jika pekerja tidak paham cara kerjanya. Banyak gudang tidak memberi pelatihan, sehingga pekerja tetap mencari barang dengan cara lama.

👉 Solusi: Buat SOP slotting dan lakukan pelatihan rutin pada tim gudang.

10. Tidak Mengevaluasi Efektivitas Slotting

Kesalahan terakhir adalah tidak pernah mengukur performa slotting. Tanpa data, manajer gudang tidak tahu apakah strategi slotting saat ini efektif atau tidak.

👉 Solusi: Gunakan indikator seperti:

- Waktu rata-rata picking

- Jumlah kesalahan picking

- Persentase pemakaian ruang gudang

- Biaya operasional gudang

👉 “Solusi dari banyak kesalahan dalam slotting adalah memahami strategi slotting gudang yang efektif agar operasional lebih efisien

Leave a Reply Cancel reply